Introduction

Assurer la protection des matières lors des transports est un défi de taille. L’emballage, qui répond à cette fonction, est bien plus qu’un simple contenant. Il joue un rôle fondamental dans la chaîne de valeur des produits de nos clients en assurant leur protection, en prolongeant leur durée de vie, en facilitant leur transport, en informant le consommateur et en véhiculant l’image de la marque. À travers les siècles, sa fonction a évolué sous l’impulsion de bouleversements technologiques majeurs. Aujourd’hui, dans un monde où les exigences en matière de sécurité, de traçabilité et de durabilité sont croissantes, l’innovation technique transforme radicalement le paysage de l’emballage.

Les emballages en aluminium ou en inox du groupe Tournaire constitue un pilier fondamental de notre offre, visant à garantir la sécurité, la conservation et l’intégrité des produits sensibles et/ou chers et/ou dangereux. Nos emballages sont conçus pour répondre aux exigences strictes de divers secteurs industriels, notamment la parfumerie, la cosmétique, la santé et la chimie de spécialité. Chez Tournaire, en plus de 190 ans, nous avons répondu à ces besoins à travers l’innovation technique de nos emballages en aluminium. L’innovation est inscrite dans nos gènes. C’est une valeur aussi instinctive et vitale que la respiration est accessible à chacun au quotidien. On aime dire qu’« On innove comme on respire » (Olwen Wolfe – 2007).

Ce « livre blanc » explore les multiples facettes de cette transformation. Après avoir donné notre définition de l’innovation, nous reviendrons sur l’évolution historique de l’emballage, avant de mettre en lumière celle du groupe Tournaire. Une description précise des spécificités de nos emballages sera faite ainsi qu’une explication de notre approche technique et scientifique qui a toujours été nourrie par nos marchés et nos clients. Dans cette partie, nous listerons quelques projets innovants et marquants. Nous évoquerons enfin notre gamme du futur, la gamme OMNI+® qui répond aux défis cruciaux de la durabilité, enjeu incontournable pour le développement des emballages de demain.

L’innovation, l’outil historique d’adaptation de Tournaire

A travers les époques, l’innovation s’est imposée comme le moteur fondamental de la capacité des industriels à se réinventer face aux nouveaux défis. Outil de progrès, d’excellence et de résilience utilisé depuis la création de l’entreprise en 1833, il a su, chez Tournaire et à travers nos anciens, s’adapter et anticiper les enjeux d’hier pour les deux divisions équipement et emballage.

En 2022, dans un contexte de transformation globale des attentes industrielles et environnementales, nous avons fait le choix stratégique de nous recentrer sur notre cœur de métier en nous séparant de notre division équipement. Un an plus tard, nous prenions une seconde décision majeure en revendant notre filière spécialisée dans les emballages plastiques multicouches. Et en septembre 2024, le groupe Tournaire élargissait sa gamme et s’étendait en Amérique du Nord avec l’acquisition d’INOVAWELD, société canadienne spécialisée dans la fabrication d’emballages an acier inoxydable soudés au laser. Ces 3 décisions ont marqué une étape importante dans l’histoire du groupe Tournaire, en nous permettant de concentrer nos ressources, notre savoir-faire et notre capacité d’innovation sur le secteur de l’emballage industriel métallique, porteur et à fort potentiel de transition écologique.

Notre engagement en termes d’innovation est donc très clair : concevoir des solutions d’emballage toujours plus performantes, durables et responsables. L’aluminium est un matériau remarquable du point de vue environnemental : il est recyclable à l’infini sans perte de ses propriétés mécaniques ou de performance, ce qui en fait un allié précieux dans une logique d’économie circulaire. Un emballage en aluminium peut être refondu, retransformé et réutilisé de manière continue, tout en conservant sa solidité, sa légèreté et ses capacités barrière. À l’inverse, le plastique est ou doit être qualifié de « décyclable », dans la mesure où son « recyclage » entraîne une dégradation progressive de ses qualités. Ce plastique « décyclé » est utilisé pour fabriquer des produits de moindre qualité ou à usage unique, avant de finir inévitablement en décharge ou en incinération. Et ce n’est pas, pour autant, sa fin de vie car les MNP (Micro-Nano Plastique) issus des plastiques sont, pour certains, extrêmement persistants dans l’environnement (plusieurs centaines à milliers d’années) et présents partout… Ainsi, le choix de l’aluminium pour l’emballage s’inscrit dans une volonté forte de durabilité, de performance constante et de respect des ressources naturelles, en contraste avec les limites structurelles du plastique issus de la pétrochimie.

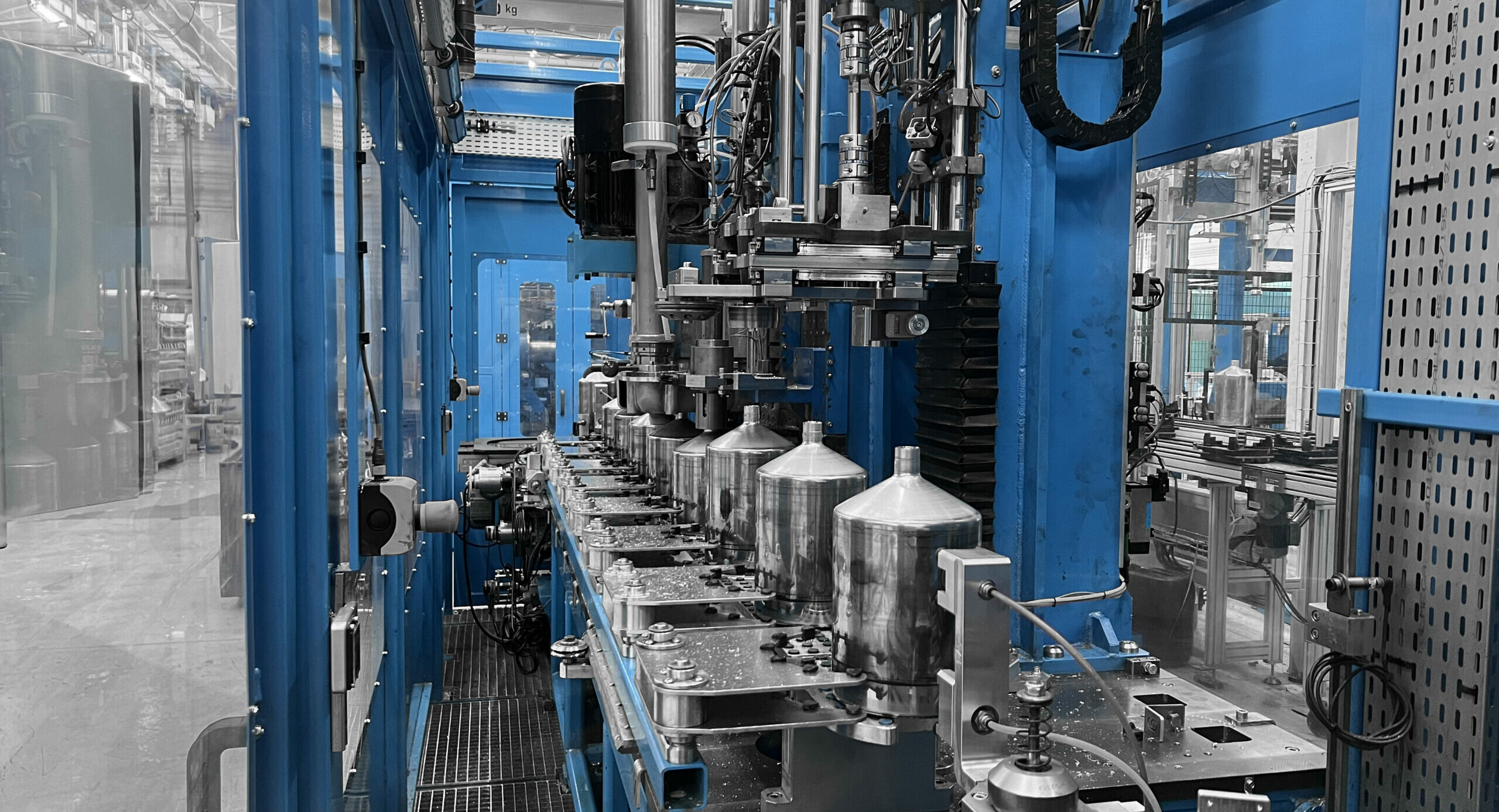

Au-delà du matériau, c’est tout notre processus industriel que nous faisons évoluer depuis les années 60 : pas d’emballages performants sans des moyens industriels performants. Notre outil industriel innovant permet de garantir une qualité constante, une fiabilité mécanique élevée, et une sécurité maximale à chaque étape de la production, de la matière première aluminium jusqu’à la livraison de nos produits finis. Les lignes de production d’emballages sont aujourd’hui dotées d’équipements de haute précision, capables de produire à grande échelle des contenants homogènes avec des tolérances extrêmement faibles. Cela permet non seulement de garantir une compatibilité parfaite avec les systèmes de remplissage automatisés, mais surtout de minimiser les risques d’anomalies, qui pourraient compromettre l’intégrité du produit emballé. L’innovation technique permet ici d’avoir des outillages et des machines industriels répondant à toutes les fonctions attendues par nos produits. Il permet également d’automatiser des contrôles de qualité rigoureux tout au long du processus de production, assurant ainsi une constance que seule la technologie peut garantir.

Dès 2013, une réflexion de fond avait été engagée autour de la composition de nos emballages. Une question simple, mais essentielle, s’était alors posée : pourquoi maintenir un manchon en plastique serti sur un corps en aluminium ?

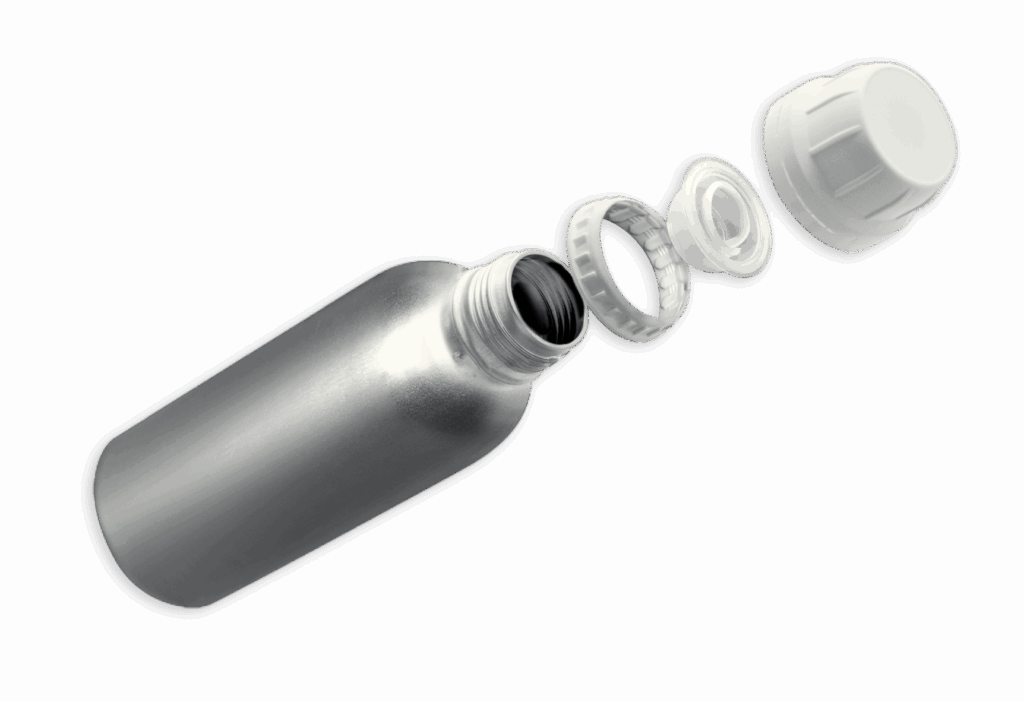

Cette combinaison de matériaux, difficilement séparables, compliquait le recyclage et allait à l’encontre des principes d’éco-conception que nous souhaitions appliquer. Nous avons donc envisagé une alternative plus vertueuse : concevoir une fermeture plus facilement démontable, permettant à l’ensemble de l’emballage d’entrer dans une filière de recyclage efficace. Véritable exemple de l’approche “Design for Recycling”, la fermeture OMNI+® était née.

L’innovation, dans ce contexte, ne se limite pas à la technique et à la durabilité. Elle est également organisationnelle, humaine et culturelle. Elle réside dans notre capacité à fédérer nos équipes autour d’un projet commun, à collaborer avec nos clients pour anticiper leurs besoins, à faire évoluer nos méthodes de production vers plus d’efficacité et de sobriété énergétique. Elle s’exprime aussi dans notre volonté d’ouvrir nos pratiques à l’intelligence collective, en intégrant des expertises externes, en nouant des partenariats académiques ou industriels, et en investissant dans la recherche appliquée. Cela fait deux ans que nous menons des actions pour répondre à ses besoins, toujours dans un but ultime de servir nos clients.

L’organisation autour de l’innovation dans le groupe Tournaire est très classique. Elle s’appuie sur une gestion de projets qui part de l’idée (phase d’observation et d’écoute active qui nous permet la description des intentions, objectifs et enjeux) jusqu’à la mise à disposition pour le client (SOP = Start Of Production). Il y a 3 types de projets : projets R&D technologique, « Proof Of Concept » et Projets Développement produits industriels qui sont réalisés sur un mode de gestion de projets dit « mixte » (Cycle en V et/ou Scrum, en fonction des types et phases des projets).

La gestion de projet mixte, combinant les approches du cycle en V et de Scrum, s’est avéré être particulièrement pertinente pour nous. Le cycle en V, structuré et séquentiel, offre une vision claire des étapes à suivre, avec une documentation précise et une maîtrise des délais. Le « Scrum », méthode agile centrée sur l’itération et la collaboration, permet une meilleure réactivité face aux évolutions des besoins internes ou externe et favorise l’implication des équipes. Cette approche hybride permet de respecter au mieux nos délais et nos coûts tout en introduisant de l’agilité et de la créativité dans l’exécution. La gestion de projet mixte est en fait une gestion de compromis. Le groupe Tournaire reste ainsi agile pour rester compétitif tout en étant efficacement innovant.

Depuis les années 2020, Tournaire réalise entre 40 et 50 projets par an dont 85% en 2025 s’inscrivent dans le cadre du décret 3R (Réduction, Réemploi, Recyclage) de la loi AGEC (Anti-Gaspillage et pour une Economie Circulaire). Une partie des projets est intégrée dans neuf programmes, tous éligibles au Crédit d’Impôt Recherche (CIR). Cette éligibilité témoigne du respect de critères exigeants définis par l’administration française, notamment en matière d’innovation, de recherche scientifique ou technique. En effet, les projets CIR doivent viser à lever des verrous technologiques ou à faire progresser l’état des connaissances dans les domaines concernés. Être éligible au CIR constitue ainsi un gage de rigueur, d’ambition et d’excellence. Par ailleurs, les attentes ont évolué depuis quelques années : les projets doivent désormais intégrer des solutions respectueuses de l’environnement, reposant sur des technologies durables et performantes.

En résumé, chez Tournaire, l’innovation n’est pas seulement une invention ou une nouveauté technique. En ce sens, dire qu’innovation = invention + écologie + valeur ajoutée (économie) est une formule pertinente dans le contexte actuel, où la valeur d’une innovation est de plus en plus déterminée par sa contribution à un monde plus durable. Loin d’être un simple effet de mode, l’innovation devient un véritable levier stratégique au service de la performance globale.

Appelons-le ainsi : l’éco-éco-innovation ou éco² innovation !

L’évolution de l’emballage Tournaire : du simple contenant à un système de haute technologie

L’histoire de l’emballage commence avec les civilisations antiques, qui utilisaient des matériaux naturels comme les feuilles, les peaux, les poteries ou les fibres végétales. L’objectif principal était de contenir ou protéger les denrées pendant le transport ou le stockage.

Avec la révolution industrielle, la production de masse entraîne l’apparition des premiers emballages standardisés avec des matériaux simples comme le bois, le métal, le verre ou le carton. En plus de contenir et de protéger les produits durant leur transport et leur stockage (logistique à grande échelle), l’objectif de ces premiers emballages industriels était d’éviter les fuites, les contaminations ou les pertes. Cependant, ces emballages remplissaient des fonctions limitées. Ils étaient souvent lourds, peu hermétiques ou mal adaptés aux contraintes spécifiques de certains produits.

C’est dans ce contexte qu’un parfumeur grassois, dans les années 1930, sollicita Marcel Tournaire (représentant de la troisième génération familiale), pour réaliser des petits « estagnons ». Utilisé dans le sud de la France et en Provence, l’estagnon est un récipient cylindrique en étain, cuivre ou fer étamé, destiné à contenir une huile essentielle ou des essences aromatiques. Il identifia l’aluminium comme un matériau offrant d’excellentes performances dans de multiples cas d’usage. Il est léger (baisse des émissions de CO2 pour le transport), résistant à la corrosion (forme spontanément une couche d’alumine Al2O3), solide, recyclable à l’infini (avec un coût énergétique réduit), et surtout il forme une barrière efficace contre l’air, l’humidité, la lumière, l’oxydation ou et d’autres facteurs extérieurs qui peuvent dégrader les produits.

En plus du choix de l’aluminium, il va également avoir la conviction d’utiliser, pour cet emballage, une structure monobloc, c’est-à-dire fabriquée d’une seule pièce sans soudure. Cette conception innovante présente de nombreux avantages : elle offre une protection renforcée contre les fuites, les fissures et les contaminations, en supprimant les points de faiblesse généralement présents aux jonctions des matériaux. Cette approche garantit une étanchéité optimale et une grande résistance mécanique, même dans des conditions de transport ou de stockage extrêmes. Ce fut la première innovation technique marquante de l’histoire de l’entreprise Tournaire pour l’emballage. Ce choix visionnaire a permis à la société de se démarquer dès ses débuts dans le secteur de l’emballage technique pour les matières sensibles et dangereuses. Il a aussi ouvert la voie à une philosophie d’ingénierie centrée sur la sécurité des produits et la durabilité des contenants, qui perdure encore aujourd’hui.

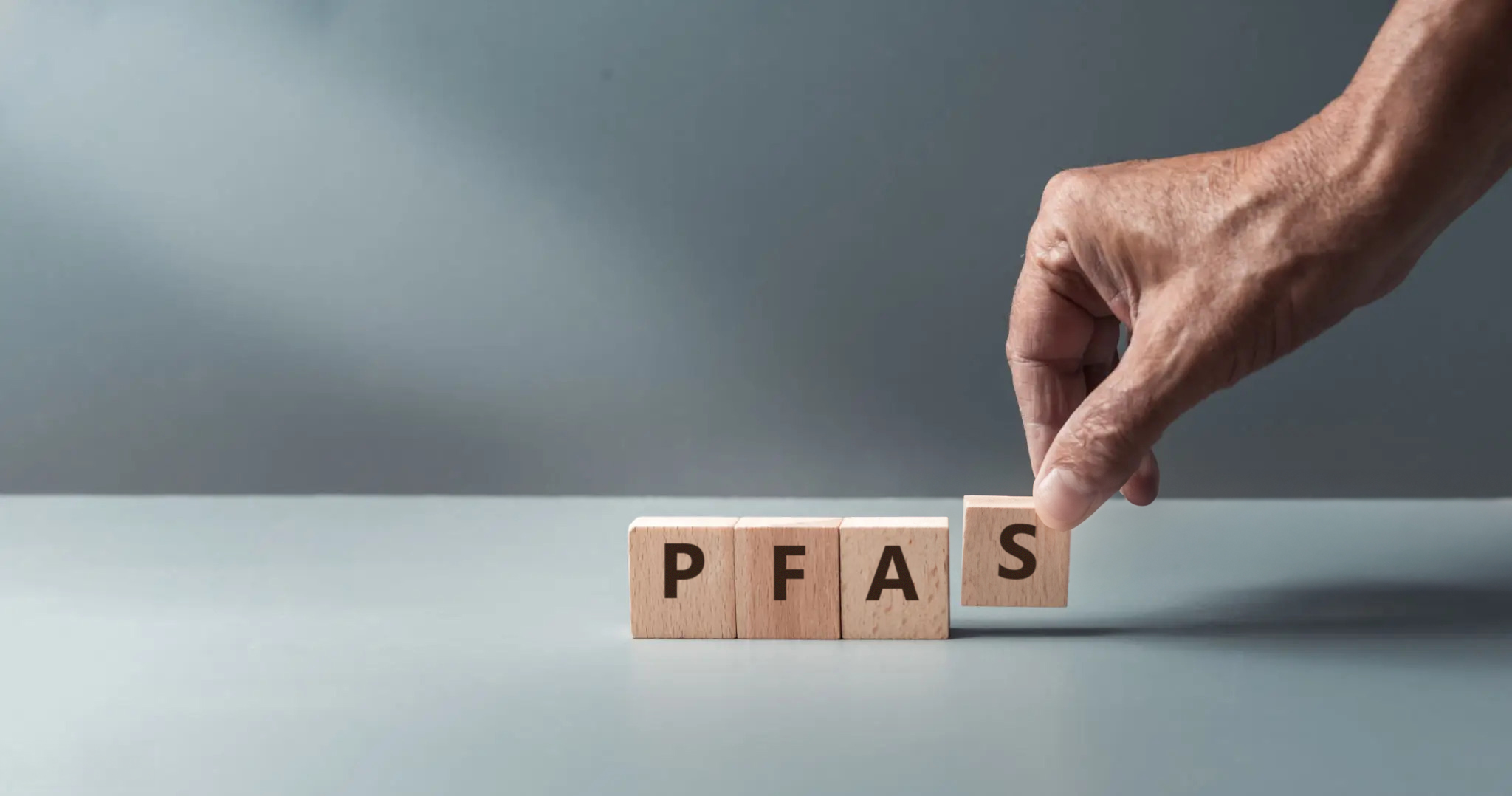

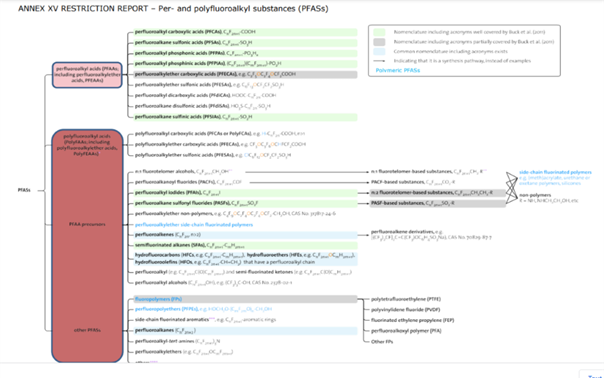

Le XXe siècle voit l’arrivée des plastiques, notamment le polystyrène et le polyéthylène, qui bouleversent l’industrie de l’emballage par leur faible coût, leur légèreté et leur adaptabilité. On assiste également à la diversification des formats (bouteilles PET, barquettes thermoformées, etc.) et à l’essor du packaging marketing. Mais ce matériau est poreux et à iso-volume, il a une moins bonne réponse à l’homologation UN pour le transport des matières dangereuses. La règlementation PPWR (Packaging & Packaging Waste Regulation), adoptée fin 2024, va harmoniser la gestion des emballages et améliorer le traitement des déchets d’emballages au sein des états membres de l’Union Européenne en faisant la part belle à l’économie circulaire et au recyclage, avec notamment la réduction de l’utilisation des plastiques.

Parmi les innovations marquantes de l’histoire de Tournaire figure la fermeture SYSTEM PLUS®, développée dans les années 1980. Cette avancée technologique a consisté à associer l’aluminium au plastique, un choix audacieux à l’époque, permettant de répondre aux exigences les plus strictes en matière d’étanchéité. Tournaire a entrepris de se mettre en conformité avec l’accord sur le transport international des marchandises dangereuses. Cette fermeture s’est imposée comme une solution de référence pour le transport sécurisé de substances dangereuses, précieuses ou sensibles.

Aujourd’hui, elle est plus que jamais encore plébiscitée par nos clients. Allant du volume 19cc jusqu’au 32L, nous avons la plus grande largeur et profondeur de gamme du marché. Pour relever ce défi, Tournaire a dû élargir son champ de compétences en intégrant les savoirs scientifiques et techniques de la plasturgie, tout en capitalisant sur son expertise historique en métallurgie et en mécanique de précision. Cette capacité à croiser les disciplines et à innover de manière agile incarne l’esprit d’excellence de l’entreprise, un esprit qui continue d’animer nos équipes encore aujourd’hui.

Au même moment, les industriels de la chimie ou de la pharmacie se sont vite heurtés aux limites des matériaux classiques : réactions chimiques avec le contenu, porosité, dégradation à la lumière ou à l’oxygène, masse élevée et solution multi matériaux couteuses. Là encore, Tournaire a été le premier, dans les années 1980, à proposer une fermeture « pharma » appelée Type 8 avec un bouchon en élastomère chlorobutyle pour les principes actifs de médicaments.

La protection d’un produit ne s’arrête pas à l’étanchéité, à la solidité d’un contenant ou à sa capacité à ne pas réagir avec le contenu. Il faut aussi prendre en compte son comportement dans des contextes variés : pendant le transport, en entrepôt, sous des climats différents, ou dans des circuits logistiques complexes. L’innovation permet aujourd’hui de concevoir des emballages capables de résister à ces contraintes. Le cylindre, par sa géométrie, offre une rigidité naturelle différente de celle d’un parallélépipède, souvent plus sujet aux déformations aux angles. Quant aux autres formes de nos emballages, elles sont optimisées pour éviter les points de faiblesse. Les épaisseurs sont ajustées pour renforcer la robustesse là où c’est nécessaire (reduce -concept des 3R / GIEC) et la conception globale vise à garantir que le produit reste stable du début à la fin de son cycle de vie.

Notre histoire, initiée par ceux qui nous ont précédés, est le fondement de nos ambitions actuelles. Grâce à leur vision, leur savoir-faire et leur exigence, nous avons su développer une expertise unique dans l’emballage technique à destination des marchés BtoB. Aujourd’hui, cette expérience accumulée nous permet d’être à la pointe de l’innovation et de proposer des solutions fiables, durables et adaptées aux besoins les plus complexes. Nous sommes fiers de l’expertise développée depuis plus de 190 ans, tout en restant fidèles aux valeurs d’excellence, de performance et d’engagement qui ont toujours guidé notre entreprise.

Tournaire, pionnier et leader de l’innovation de l’emballage haute performance

Dans les années 1930, Tournaire signe sa première innovation majeure dans le domaine de l’emballage avec un bidon en aluminium monobloc. La fermeture des emballages joue un rôle tout aussi important. Il ne suffit pas d’avoir un bon corps de bidon : encore faut-il qu’il soit équipé d’un système de fermeture fiable. C’est dans ce contexte que, dans les années 80, Tournaire fera une seconde avancée significative avec le développement de la fermeture SYSTEM PLUS®, marquant un tournant en matière de sécurité et de performance. Depuis, de nombreuses innovations se sont succédé, toujours guidées par une volonté constante de répondre aux exigences croissantes de nos clients en matière de fiabilité, de protection et d’efficacité. Vous trouverez ci-dessous un aperçu des plus marquantes.

A plusieurs reprises, l’entreprise a su innover sur « l’emballage produit » pour répondre aux besoins de nos clients. Dans les années 2000, pour un client dans le marché exigeant de l’anesthésie, nous avons fait évolué notre géométrie du goulot pour améliorer son étanchéité. Le gaz contenu dans nos bidons est un agent anesthésique volatil qui, à faible concentration dans l’air ambiant, peut avoir des effets physiologiques indésirables (somnolence, maux de tête, troubles neurologiques …). De plus il peut y avoir une baisse d’efficacité si la concentration d’anesthésique est mal contrôlée. L’étanchéité doit donc être totale pendant tout le cycle de vie et de l’utilisation de l’emballage. Cela fait 20 ans que Tournaire livre ce marché avec succès. Cette solution sur mesure, proposée à notre client, témoigne de notre capacité à répondre aux défis techniques les plus pointus, tout en assurant la fiabilité indispensable aux produits pour l’industrie de la santé.

Autre exemple d’innovation produit : en 2015, un grand groupe européen, acteur majeur du marché des solvants, nous a sollicités afin de remplacer leur emballage en verre par un emballage en aluminium. Les enjeux étaient nombreux : réduction de la masse, meilleure gestion du risque de casse, conformité avec les exigences réglementaires liées au transport de matières dangereuses. Le défi était de taille : il a fallu concevoir une solution technique à la fois robuste, fiable et économiquement viable. Les premières tentatives, notamment le premier « Proof Of Concept », se sont révélées infructueuses. Cependant, grâce à notre engagement, notre détermination et notre capacité à innover collectivement, nous avons su surmonter les obstacles. Après plusieurs itérations, nous avons réussi à développer une solution qui répondait à toutes les contraintes techniques et réglementaires, tout en améliorant l’expérience client. Ce projet reste un exemple marquant de collaboration réussie et d’innovation au service de la performance industrielle et économique.

Encore un autre exemple d’innovation produit. Nous sommes dans les années 2020 lorsqu’un client du secteur de la chimie fine nous signale un problème critique : une fuite détectée sur 3 000 bidons en aluminium. L’analyse s’annonce complexe. Il fallait réagir vite. Lors d’une visite sur site, notre équipe a procédé à une analyse approfondie des goulots en plastique et en fer blanc en tenant compte des différences de conception et de matériaux. Nous avons alors conçu une nouvelle fermeture en aluminium, spécifiquement adaptée aux procédés de l’aluminium. Cette solution, entièrement repensée, a permis d’éliminer les fuites de façon durable. Cet exemple illustre notre capacité à écouter le client, à intervenir rapidement, et à proposer des solutions techniques sur-mesure, innovantes et pérennes.

Les industriels de l’emballage savent qu’il n’y a pas d’innovation produit sans innovation industrielle. Imaginer de nouveaux procédés de métallurgie adaptés à nos besoins géométriques fait pleinement partie des innovations qui jalonnent notre histoire. À plusieurs reprises, nous avons développé des procédés « maison » pour façonner nos emballages en aluminium :

- Emboutissage spécifique : il nous permet d’optimiser la géométrie du corps du bidon, en adaptant localement les épaisseurs et les états métallurgiques de la matière pour garantir une réponse parfaitement adaptée à la fonction attendue. Ce savoir-faire est le fruit d’une expertise poussée en conception et en mise en forme des métaux.

- Repoussage sans mandrin : ici, la matière est repoussée dans le vide. Comme nos bidons sont sans soudure, le formage du cône pour les grands diamètres (supérieurs ou égaux à 120 mm) constitue un véritable défi. L’aluminium est capricieux : il va où il veut. Pour maîtriser sa dispersion, Tournaire a conçu un outillage innovant, exclusif et confidentiel. Un secret bien gardé !

- De nombreuses autres innovations renforcent régulièrement notre outil industriel. Nos machines à laver, conçues en interne, garantissent un très haut niveau de propreté : particulaire, microbiologique et hydrocarbure. Nous les développons entièrement dans notre bureau d’études machines. Autre exemple emblématique : nos machines de finition de goulot, capables d’enchaîner jusqu’à 16 opérations successives pour atteindre un niveau de précision remarquable.

En presque 100 ans, tous les procédés de fabrication des emballages ont été profondément modernisés. En 2025, on compte plus de 18 procédés, essentiellement métallurgiques mais également l’injection plasturgie et la chimie pour les machines à laver, tous en ligne avec des innovations process qui nécessitent des outillages et/ou des machines spécifiques au groupe Tournaire. L’innovation industrielle est une véritable culture, un levier stratégique, et un engagement quotidien au service de la qualité, de la performance et de l’excellence.

Lorsque le bureau d’études développement produit sollicite notre laboratoire, l’objectif ne se limite pas à valider la conformité d’un emballage. Ce qui nous intéresse avant tout, c’est d’en explorer les limites. Cette démarche nous permet de mieux comprendre l’influence de chaque choix technique sur les performances globales. Nous sommes dans une réelle démarche proactive d’innovation. Chaque détail compte : la forme, l’épaisseur, l’état métallurgique de la matière, ou encore la configuration des composants d’un bidon en aluminium ont tous un impact direct sur ses capacités à performer à l’étanchéité. Grâce à un laboratoire intégré et plus de vingt ans de données d’essais, nous disposons d’une base solide pour repousser les frontières de la performance.

Et lorsqu’on tente de nous copier, les résultats obtenus ne font que refléter la qualité de la copie. Toujours copié mais jamais égalé !

En d’autres termes, là où l’innovation cherche à créer, améliorer et proposer de nouvelles solutions, la contrefaçon se contente de copier sans réfléchir, sans comprendre et sans créer de valeur. Elle s’inscrit dans une logique court-termiste, destructrice de confiance, de qualité et d’intégrité. Tandis que l’innovation stimule le progrès, la compétitivité et le rayonnement des entreprises, la contrefaçon freine l’élan collectif, nuit à l’économie, trompe les consommateurs et fragilise la protection des droits de propriété intellectuelle. C’est pourquoi Tournaire s’est interdit, s’interdit et s’interdira toujours de copier ses confrères, par respect pour le travail d’autrui, et par fidélité à ses propres valeurs d’excellence, de responsabilité et de transparence.

En conclusion, Tournaire a une réelle philosophie d’ingénierie qui est inscrite dans ses gènes depuis le début de l’aventure commencée en 1833. De plus, nos équipes aiment les défis, ils nous stimulent. Ils nous motivent. Ils nous donnent du sens. Cette réplique de Mark Twain nous va comme un gant : « Ils ne savaient pas que c’était impossible, alors ils l’ont fait ! ». Créer le bidon du futur, mettre au point les moyens industriels qui vont permettre de le fabriquer ou donner vie à une idée qui facilite le quotidien de nos clients ont toujours été des objectifs galvanisants et fédérateurs. C’est dans ce contexte très inspirant qu’est né l’OMNI+®, bidon 100% recyclable éco-conçu, le projet marquant répondant à tous les besoins de nos clients d’aujourd’hui et de demain, intégrant les enjeux climatiques !

La gamme OMNI+® : une réponse innovante aux besoins de protection moderne et de durabilité

Associé à un outil industriel innovant, la nouvelle gamme OMNI+® est la solution qui révolution la propreté de l’emballage. Ce qui distingue avant tout cette nouvelle génération de fermeture, c’est son éco-conception : une solution conçue pour être entièrement recyclable. On peut séparer sans outil la partie bague plastique d’inviolabilité du reste de l’emballage en aluminium. On peut ainsi recycler le bidon qui est composé à 100% aluminium d’un côté et le plastique de l’autre. L’innovation technique sur cette gamme va permettre de favoriser l’économie circulaire tout en réduisant la quantité de matière utilisée. Dans le cas de l’aluminium, cette démarche est particulièrement efficace car ce métal se recycle à l’infini sans perdre ses propriétés. Les entreprises investissent dans la récupération, le nettoyage, la réutilisation des emballages, tout en garantissant que cette seconde vie n’affecte en rien la qualité ou la sécurité. Cela permet non seulement de protéger le produit, mais aussi la planète. On a également travaillé l’ergonomie du bouchon au niveau de sa languette d’inviolabilité ainsi que son design global.

La fermeture SYSTEM PLUS® a permis d’obtenir, à partir des années 80, d’excellentes performances en matière d’étanchéité, conformément aux exigences strictes de l’ADR (réglementation relative au transport des matières dangereuses). Ces résultats sont rendus possibles en grande partie grâce au sertissage d’un manchon plastique, qui confère à l’ensemble une rigidité structurelle essentielle pour limiter la déformation lors des tests de choc. Ce test consiste en une chute de 1,8 mètre sur une dalle en acier parfaitement rigide, avec un contenu simulant une charge à 98 % d’eau, selon un angle d’impact normé. Ce dispositif assure ainsi une protection optimale dans ces conditions dites extrêmes. Alors sans manchon, il a fallu trouver des solutions pour compenser cette perte de rigidité. Et c’est là que Tournaire a dû innover et qu’est né l’OMNI+®.

La phrase « Ce qui n’est pas mesuré n’existe pas » attribué à Peter Drucker, célèbre théoricien du management, résume bien l’importance de la mesure dans la gestion et l’amélioration de la performance. Chez Tournaire, nous évaluons notre performance durable. En 2025, nous avons, au total, 3 exercices de Bilan Carbone (2022, 2023, 2024) ainsi qu’une ACV (Analyse de Cycle de Vie) réalisée sur 8 produits en 2024. Nous avons recommencé une nouvelle ACV début 2025 avec d’autres produits de notre gamme ainsi que des produits de nos confrères pour avoir des points de comparaison. En parallèle, nous sommes en cours de développement de notre propre outil de calcul pour l’empreinte carbone produit. Quand on dit que notre gamme OMNI+® permet de réduire l’impact environnemental de l’emballage pour nos clients, c’est une réalité car on a le chiffre … Il est à la disposition de nos clients sur simple demande.

La fermeture OMNI+® est définie dans une Roadmap Innovation Produits établie en 2023. Cette feuille de route nous permet de planifier et visualiser les étapes clés du développement de nouvelles solutions. Elle guide les équipes en alignant la stratégie, les objectifs et les ressources. Elle favorise l’anticipation des besoins du marché, la coordination interdisciplinaire et la prise de décisions éclairées pour innover efficacement.

Pour nous aider dans notre innovation pour la gamme OMNI+®, on réalise de la recherche interdisciplinaire. Nous avons initié des partenariats en co-« éco-conception » avec certains de nos fournisseurs pour travailler ensemble sur des projets communs. De plus, nous avons des actions communes avec des organismes nationaux comme le CEA Tech, l’IPC ou le CETIM. Et pour finir, nous travaillons actuellement avec le CEMEF, à Sophia Antipolis, qui est un des laboratoires de recherche de l’école des Mines de Paris. Nous avons également initié un projet de jumeau numérique, véritable réplique virtuelle d’un produit, qui va nous permettre d’optimisation nos temps de développement. Il nous permettra de simuler, d’analyser des scénarii, facilitant ainsi la prise de décision tout au long des étapes clefs des projets.

En conclusion, la gamme OMNI+® illustre parfaitement notre engagement pour des solutions à la fois innovantes, performantes et durables. Si les collaborations avec des centres de recherche et nos partenaires industriels sont essentielles, elles ne remplaceront jamais la richesse des échanges avec nos clients. C’est ensemble que nous construirons les prochaines évolutions, adaptées à leurs besoins réels. Nous les invitons à partager leurs attentes, leurs idées ou leurs contraintes pour continuer à progresser. Tournaire restera toujours à leur écoute pour codévelopper les solutions d’emballage du futur.

CONCLUSION

On convient que l’innovation technique se décline en plusieurs parties :

- L’innovation produit : Elle crée un bien ou un service pour améliorer/proposer quelque chose de nouveau en réponse à un besoin du marché ;

- L’innovation industrielle : Elle concerne l’amélioration des méthodes ou des moyens industriels ;

- L’innovation organisationnelle : Elle porte sur les modes de gestion des employés ainsi que sur l’organisation du travail ;

- L’éco-innovation : Elle permet non seulement de préserver ce qui compte, c’est-à-dire notre environnement mais aussi de le faire avec efficacité, responsabilité et performance.

Chez Tournaire, toutes sont prises en compte pour répondre aux besoins de toutes les parties prenantes autour de l’emballage et pour assurer un environnement durable aux générations futures.

L’innovation est le cœur du réacteur de notre stratégie globale.

De plus, on voit bien à quel point cette protection ne peut plus être laissée au hasard. Elle résulte d’un effort collectif, d’un savoir-faire approfondi, et d’une capacité à anticiper les contraintes réglementaires par exemple, avant qu’elles ne surviennent. L’innovation technique est l’outil qui permet de transformer ces ambitions en solutions concrètes. Dans l’emballage de matières sensibles et dangereuses, elle permet de sécuriser des substances volatiles ou précieuses, de respecter des normes sanitaires strictes, d’optimiser les chaînes d’approvisionnement, tout en répondant aux attentes croissantes en matière de développement durable.

En définitive, l’innovation ne change pas seulement la manière dont on fabrique les emballages. Elle change la manière dont on pense la protection des produits. Elle la rend plus intelligente, plus cohérente, plus adaptée au monde d’aujourd’hui. Et dans un avenir où les produits seront de plus en plus spécialisés, personnalisés, et réglementés, cette capacité à innover dans l’emballage fera toute la différence. Voilà pourquoi, dans le secteur de l’emballage industriel, l’innovation est bien plus qu’un besoin : c’est une nécessité, une promesse, et une révolution silencieuse au service de la qualité. C’est cette innovation qui est en nous !

L’histoire de l’entreprise Tournaire est avant tout une aventure humaine dont on fêtera les 200 ans en 2033. Ce sont autant de défis relevés par des femmes et des hommes animés par le goût de l’innovation, des rencontres avec des clients et des partenaires engagés, des histoires singulières uniques partagées dans de très nombreux pays du monde. Nous sommes fiers de pouvoir continuer à écrire l’histoire, ensemble.

Qu’on soit dans l’éco-conception, dans l’innovation responsable et dans l’éco-innovation, Tournaire n’a qu’une ambition : concevoir des emballages en réduisant ses impacts tout au long du son cycle de vie, tout en garantissant à nos clients la performance et l’excellence de ses solutions.

Vous Souhaitez en Savoir Plus ? Contactez les Experts Tournaire

Notre guide vous a offert un aperçu des enjeux actuels de l’industrie de l’emballage, entre durabilité, innovations techniques, accompagnement client et exigences réglementaires. Si vous désirez explorer plus en détail comment nos produits et services peuvent répondre à vos besoins spécifiques, nous sommes là pour vous aider.

Nos experts sont à votre disposition pour une consultation personnalisée.

Rendez-vous sur notre formulaire de contact pour nous faire part de vos besoins et questions. Un membre de notre équipe vous répondra dans les plus brefs délais pour vous fournir des conseils experts, adaptés à votre contexte industriel.

Tournaire s’engage à fournir non seulement des produits de haute qualité, mais aussi un accompagnement et une expertise qui font la différence. Contactez-nous dès aujourd’hui pour faire avancer votre projet avec un partenaire sur lequel vous pouvez compter.